Cases / Zorg

Lean in de logistiek op het nieuwe OK-complex van het IJsselland ziekenhuis

“Afgelopen half jaar hebben Roel, het kernteam en ik intensief en erg prettig met elkaar samengewerkt. Roel heeft met zijn expertise o.a. via data analyse ons “gevoel” onderbouwd of soms juist weerlegd. Dit heeft er voor gezorgd dat wij met andere ogen naar het planningsproces zijn gaan kijken en gezamenlijk een nieuwe planningsfilosofie hebben bedacht. Met als resultaat inzicht in vraag en aanbod zodat we op het juiste moment de patiënt kunnen helpen. En niet geheel onbelangrijk het ontstaan van een betere verdeling van de werklast voor de planningsmedewerkers.”

Jolanda Vink, Teamleider MDL-centrum, IJsselland ZiekenhuisOp maandag 20 juli 2020 is het nieuwe OK-complex in het IJsselland ziekenhuis in gebruik genomen. Een nieuw complex betekent een verse start en de mogelijkheid om processen anders en slimmer in te richten. Vanuit deze gedachte en als onderdeel van de algehele Lean transitie in het ziekenhuis, is Morgens gevraagd om te ondersteunen op weg naar de nieuwe OK.

Het IJsselland ziekenhuis

Het IJsselland ziekenhuis in Capelle aan de IJssel is een algemeen regionaal ziekenhuis met 1780 medewerkers, 150 medisch specialisten en 332 bedden. Het operatiecomplex bestaat uit 8 operatiekamers waar de specialisten samen met de 90 OK-medewerkers dagelijks zo’n 35 patienten opereren. Pre- en postoperatieve zorg verleent het OK-personeel op de gecombineerde holding en verkoever.

De vraag

Het IJsselland ziekenhuis is in 2019 gestart met nieuwbouw en renovatie van het OK-complex. Moderne operatiekamers, uitbreiding van het OK-complex, centralisering van de opdekruimte, samenvoegen van de holding en recovery en herinrichting van het OK-magazijn, vragen ook om een herinrichting van de logistiek op de OK. Eén van de speerpunten op weg naar de nieuwbouw was dan ook het optimaliseren van de logistieke processen en duidelijke structurering van de bijbehorende rollen en verantwoordelijkheden. Dit leidt tot meer rust en regelmaat, verhoging van de productiviteit en werkplezier op de OK.

Morgens is gevraagd om deze logistieke optimalisatie te begeleiden van analyse tot en met implementatie en borging van de nieuwe processen.

De aanpak

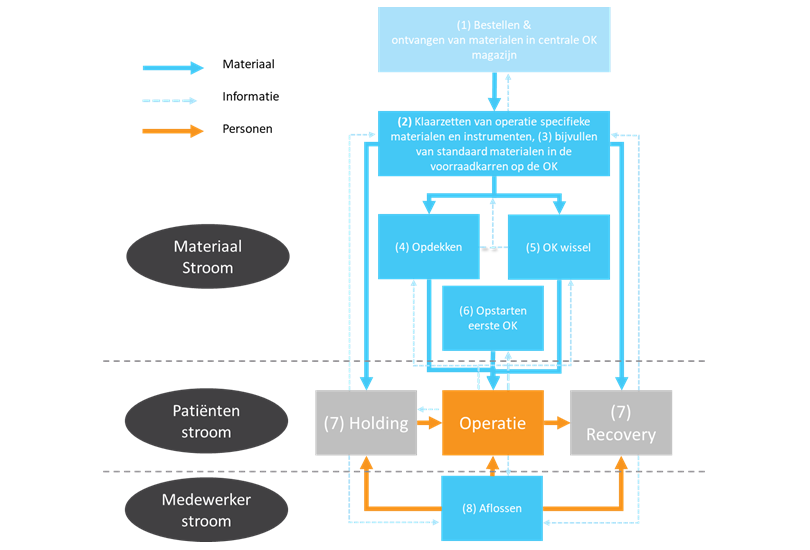

De logistiek op de OK bestaat uit verschillende stromen: de patiënten, de materialen en de medewerkers. Daarbinnen onderscheiden we acht logistieke processen. In onderstaand figuur is dit schematisch weergegeven.

Met behulp van Value Stream Mapping en SMED (single-minute-exchange of dies) zijn we samen met de teamleiders en medewerkers van de OK aan de slag gegaan om deze processen te ontleden, te analyseren en de gewenste situatie in kaart te brengen. Lean principes om flow te creëren dienden hierbij als uitgangspunt:

- Voorkom overproductie: doe niet meer en eerder dan gevraagd.

- Werk ‘just-in-time’ o.b.v. de pacemaker van het proces (de stap in het proces dat het ritme aangeeft): handel niet eerder dan gevraagd.

- Vermijd overbodige processtappen en zorg voor eenduidige aansturingsmechanismen.

- Beperk het aantal overdrachten in het proces maar ook binnen een taak: zorg er voor dat je je werk in één keer goed kan afmaken.

- Beperk afstanden.

- Beperk het aantal documenten: werk met visuele signalen voorzien van de juiste informatie.

- Minimaliseer het aantal voorraadpunten in het aan- en bijvulproces: differentieer wel tussen ‘type’ voorraden: maak onderscheid tussen standaard en specifieke materialen.

- Benut talent en zet de juiste medewerker op de juiste plek.

De gewenste situatie en de voorgestelde verbeteringen zijn stapsgewijs getoetst in pilots op de werkvloer. Op basis van de uitkomsten van de pilots is de nieuwe werkwijze verder aangescherpt. Uiteindelijk is de volledige implementatie van iedere verbetering doorgevoerd, net voor of tegelijkertijd met de verhuizing eind juli.

Ik heb op een zeer prettige manier samengewerkt met Roel en Nadine. De combinatie van een persoon uit de industrie en een persoon uit de zorg, heeft er voor gezorgd dat er met een frisse blik naar het hele proces is gekeken. Hierdoor zijn voor de operatieafdeling de meest praktische oplossingen bedacht en in het werkproces geïntegreerd.

Het resultaat

Na een intensief traject van experimenteren en aanpassen is de logistiek op de nieuwe OK volledig herzien. De belangrijkste verbeteringen zijn:

- Een logistiek team van drie medewerkers die het OK-personeel ontzorgen in het bestellen, ontvangen, klaarzetten, bijvullen en brengen/halen van materialen. Ook spoedverzoeken gaan via het logistiek team.

- Het klaarzetten van materialen in blokken van vier uur; in de middag zet het logistieke team materialen klaar voor de volgende ochtend en gedurende de ochtend voor het komende middagprogramma. Met behulp van een digitaal en visueel systeem geeft de OK-medewerker het signaal aan de logistiekmedewerker in het magazijn dat een nieuwe kar met materialen naar de OK moet komen.

- Het bijvullen van materialen in de verschillende voorraadkarren op de OK (voor zowel de anesthesie als de chirurgie) met behulp van een visueel Kanban systeem.

- Een nauwe samenwerking tussen de holding en verkoever waarbij de medewerkers niet meer naast elkaar werken maar met elkaar in teams. Iedere dag beginnen ze dag met een gezamenlijke dagstart.

- Een verbetering in de wisseltijden tussen de operaties waarbij anesthesiemedewerkers en chirurgie assistentes met elkaar vaststellen wie welke taken in de wissel uitvoert om gezamenlijk tot een efficiente en soepele wissel te komen.

- Invoering van nieuwe planregels voor het vullen van het OK-programma en een multidisciplinair planningsoverleg tussen het centrale planbureau, de kliniek en de OK.

Naar aanleiding van deze veranderingen gaat het OK-personeel nu zelfstandig aan de slag om de volgende stappen te nemen en het logistiek systeem verder te perfectioneren.

Meer weten?

Als je vragen hebt naar aanleiding van dit artikel, neem dan contact op met Mathijs kelder.